- 资料

设计 办公楼 教学楼 住宅楼 综合商场 宾馆酒店 宿舍旅馆 工业厂房 施工组织 路桥工程 土木文库 别墅图纸 施工组织大全 站内公告

知识 施工技术 技术交底 设计知识 造价知识 安全文明 监理知识 市政工程 玩转工地 安装教程 在校学生 BIM知识 建筑图纸 结构图纸

资料 教程 工程测量 概预算 施工工艺 BIM教程 PKPM教程 土木网课 哈工大 同济大学 中南大学 东南大学 西北工大 考试教育

论文 建筑论文 结构论文 水利论文 现场管理 国标GB 行业标准 城建交通 地方标准 建设标协 建筑图集 规范合集 精选软件 建筑书籍

发布日期:2020-02-26 12:04:48来源:土木工程网责任编辑:土木龙

灌注桩常见质量通病

钻孔灌注桩在施工过程中受工艺、地层等自然条件和工序安排、管理流程等管理条件的制约,经常会发生以下常见通病:

钻孔偏斜-钻孔垂直度不符合设计要求;

缩径-钻孔深度范围内局部孔径小于正常钻井孔径或桩径;

塌孔-钻孔深度范围孔壁不稳形成坍塌;

沉渣偏厚-桩底沉渣超出设计要求;

钢筋笼上浮-钢筋笼在混凝土灌注过程中笼顶标高不断升高;

浇短桩头-桩头低于设计标高;

断桩、夹泥层-桩身混凝土明显断开或夹有泥土。

钻孔偏斜的原因分析、防治措施

钻孔偏斜的原因分析

由于钻机作业时安装不稳或钻杆弯曲,地面软弱或软硬不均匀,或由于土层软硬交界层面较陡或土层中夹有大的孤石或其他硬物等情形,常会导致钻孔偏斜。

防治措施

施工前应先将场地夯实平整,轨道枕木宜均匀着地,安装钻机时要求转盘中心与钻架上起吊滑轮在同一轴线,钻杆位置偏差不大于20 cm。

桩机部件要妥善保养、组装,开钻前要校正桩架的垂直度和水平度。

钻孔过程中遇到的孤石如位置较浅,可将其挖出,如位置较深,可用岩芯钻机钻通石块爆破后再行施工。

在砂层和粉土层中钻孔时,钻进速度不宜过快。

钻孔轻微倾斜可往复扫孔纠正。若桩孔倾斜较严重,应向孔中填入石子和粘土至偏孔处0.5m以上,在消除了导致斜孔的因素后重新钻进,宜慢速提升、下降,反复扫孔矫正,直至桩孔符合要求。

缩径的原因分析、防治措施

缩径的原因分析

土层中的膨胀土遇水后膨胀导致钻孔缩径。

钻头焊补不及时,越钻越小,致使下部缩径。

混凝土拌和物质量不符合要求,致使混凝土拌和物的流动性差、坍落度小、骨料离析严重等,从而使下落浇混凝土不能充分地置换出桩孔中的护壁泥浆,或是在骨料离析处被护壁泥浆充填了本应由水泥砂浆充填的空间或者中空根本得不到充填,于是形成部分长度缩径。

施工措施不当。经现场检测发现,缩颈、空洞主要出现在桩身上部。这是因为冲孔灌注桩混凝土灌注施工到了桩身上部,混凝土自重力降低,自重密实困难,容易形成缩颈和空洞。所以当混凝土浇筑到桩身上部时,应采取降低管外压力,提高混凝土的自重密实作用的有效措施,以免产生缩颈和空洞。

施工人员素质差。施工人员素质差(大多数为未经培训的工人),操作不规范,也是造成缩颈不可忽略的原因之一。

防治措施

采用优质泥浆,降低失水量。成孔时,加大泵量,加快成孔速度,在成孔一段时间内,孔壁形成泥皮,则孔壁不会渗水,亦不会引起膨胀。或在导正器外侧焊接一定数量的合金刀片,在钻进或起钻时起到扫孔作用。如出现缩径,采用上下反复扫孔的办法,以扩大孔径。成孔后及时浇注砼,以防停放时间过长而缩径。

经常检查钻头尺寸,发现磨损及时焊补。

严格控制混凝土配合比准确称量材料,保证混凝土拌和物质量。

采取有效措施,确保混凝土水下浇注质量。灌注混凝土时,保证导管埋入混凝土中的长度不小于1 m;混凝土供应及时,确保混凝土的连续灌注;在孔口斜台处,按规定检测混凝土的坍落度(在正常情况下每15分钟测定一次)并做试块进行容重、抗压强度、抗渗标号、弹性模量等测定,发现异常立即查明原因并进行调整;当混凝土灌注到桩身上部(离孔口5 m左右)时,采用降低孔内浆面,减小管外压力,提高管内混凝土下落冲力利于混凝土的自重密实,甚至可以在管内混凝土无法下落时,拔出导管,掏尽孔内剩余泥浆,凿毛、冲洗已浇混凝土面,再用人工振捣浇注混凝土,确保混凝土浇注质量,避免产生缩颈和空洞。

通过教育培训,提高施工人员素质。

塌孔的原因分析、防治措施

塌孔的原因分析

钻进过程中,如发现排出的泥浆中不断出现气泡,或泥浆突然漏失,则表示有孔壁坍塌迹象。

造成塌孔的主要原因如下:

泥浆比重不够或性能指标不符合要求,孔壁未形成坚实泥皮;

护筒埋置太浅,护筒底漏水导致孔口附近地面被水浸泡;

孔内水头高度不够,静水压力远远低于土压力;

清孔时间过久或清孔后停顿时间过长;

钢筋笼插入过程中有倾斜,戳破泥皮造成塌孔。

防治措施

选用体积质量较大的泥浆,用胶体率高的粘土造浆或加入外加剂;

护筒埋置深度根据土层,适当加大深度,埋置护筒时周围用粘土填实;

确保钻孔内的水头高度,及时补充泥浆;

待灌时间一般不应大于3h,并控制混凝土的灌注时间,在保证施工质量的情况下,尽量缩短灌注时间;

钢筋笼吊放时,对准孔位、吊直扶稳、缓缓下沉,避免碰撞孔壁;

发生孔口坍塌,应立即用粘性土填满,重新埋设护筒再重新开孔。如果孔口范围很大很深,填满后用旋喷桩或搅拌桩进行加固;

发生孔内坍塌,应该判明坍塌位置,回填碎石或块石与粘性土的混合物到塌孔处以上1~2m,若塌孔严重时全部回填,待回填物沉积密实后,再进行冲孔钻进。钻进过程中,还应边钻边填块石,低锤冲进,将块石挤入孔壁起造壁作用;

放入钢筋笼后发生塌孔,应立即将钢筋笼从孔内拔出,重新钻孔、清孔、下钢筋笼、灌注混凝土;如果钢筋笼无法拔出,选择用反循环泵进行清孔,然后拔除钢筋笼。

沉渣偏厚的原因分析、防治措施

沉渣偏厚的原因分析

清孔不及时、没有二次清孔或清孔合格后混凝土浇注不及时,都会引起泥浆中的碎屑严重沉淀积聚,造成桩端沉渣过厚。

泥浆比重小,胶体率低,稳定性差影响了清孔效果。当泥浆比重小于沉渣比重时,不利于通过泥浆的循环带走沉渣也会引起泥浆中的碎屑严重沉淀积聚,造成桩端沉渣过厚。

清孔结束到灌注混凝土前的间歇时间过长,岩土颗粒沉回孔底形成沉渣。

吊放钢筋笼或导管时碰撞孔壁使泥土坍落孔底。

初始灌注的混凝土冲击力不够,影响了桩孔底部泥浆沉渣的泛起。

防治措施

按要求认真清孔,时间不少于30 min,清孔过程中勤测孔深和泥浆体积质量、粘度、含砂率。

下放钢筋笼和导管的动作要细心规范,防止碰撞孔壁,如果碰落孔壁泥土,应利用导管二次清孔。

做好混凝土灌注前的各项准备工作,缩短清孔至灌注的时间间隔。

导管下端距沉渣面的距离控制在30~50cm,初始灌注的混凝土要足量,确保埋住导管1m以上,以利用混凝土的巨大冲击力溅除孔底沉渣,达到清除孔底沉渣的目的。

混凝土的坍落度控制在18~22cm,导管内壁要经常清理冲洗干净,保证初灌混凝土的下冲速度。

采取后注浆技术加固桩端。

钢筋笼上浮的原因分析、防治措施

钢筋笼上浮的原因分析

钢筋笼重量较轻,在钢筋笼底端遇到混凝土时,混凝土的浮力大于钢筋笼的重量和钢筋笼与孔壁之间的摩擦力之和,造成钢筋笼上浮。

在浇灌混凝土时,由于桩下部是素混凝土,其浇灌需经过一段时间,或者浇灌时间不紧凑,造成混凝土将要初凝而未凝,使钢筋笼底端接触到混凝土时不易进入混凝土而被上升的混凝土顶出而造成浮笼。

混凝土的和易性未达到设计要求或质量较差。

钢筋笼放置初始位置过高,混凝土流动性过小,导管在混凝土中埋置深度过大钢筋笼被混凝土拖顶上升;当混凝土灌至钢筋笼下,若此时提升导管,导管底端距离钢筋笼仅有1m左右时,由于浇筑的混凝土自导管流出后冲击力较大,推动了钢筋笼的上浮。

导管埋深较大时,上层混凝土因灌注时间长已近初凝,表面形成硬壳,混凝土和钢筋笼有一定握裹力,随着混凝土从下向上顶升,带动钢筋笼上移;

导管挂住钢筋笼,上拔时将钢筋笼带上来。

防治措施

量测埋管深度,及时拆管,确保埋管深度不大于相关规范要求;

控制好混凝土灌注速度,当桩长在50m以内时,灌注速度不应大于0.5m3/min;

将吊筋固定在护筒上,可有效防止其上浮;

适当减少钢筋笼下端的箍筋数量,可减少混凝土向上的顶托力。

发现钢筋笼上浮时,应立即停止灌注,并准确计算导管埋深和已灌混凝土标高,提升导管后再行灌注,上浮现象即可消除。

将导管下入原深度,提升过程中调整导管的位置和方向,使导管与钢筋笼脱开。

确保灌注混凝土的和易性。

浇短桩头的原因分析、防治措施

浇短桩头的原因分析

泥浆过稠,测锤难于判定浆渣或混凝土面;

测锤太轻,沉不到混凝土面,发生误测,拔除导管,中止灌注,而造成浇短桩头。

防治措施

做好测锤,确保能够实时准确地测量混凝土面;

灌注将近结束时,由于桩头部位的混凝土中含有大量沉渣,密度很大,需加注清水稀释泥浆并捣出部分沉渣;

可将原桩头凿毛,进行接桩,接桩桩径大于原桩桩径100~200mm,接桩混凝土强度等级比原桩提高一个等级。

断桩、夹泥层的原因分析、防治措施

断桩、夹泥层的原因分析

导管埋深太浅。根据长春地质学校焦恩远等人的试验研究:水下钻孔灌注桩在灌注过程中,最先灌注的混凝土夹杂着孔底的泥渣,总是处于孔内混凝土的最上端,当导管在混凝土内的埋深<1 m时,上部混凝土在钻孔内的扩散呈卷吸状态,部分混凝土沿钻孔壁上升与上部浮浆混合;当导管埋深>1m时,孔内的混凝土面呈垂直上升状态,没有发现混凝土与上部泥浆的混合现象在施工中,孔内浮浆过多,而导管因为某种原因埋深过浅是造成桩身夹泥的主要原因之一。

导管底部提离混凝土面。当混凝土堵管时,为了迫使导管内的混凝土下落,需要把导管提升一定的高度来抖动导管,如果导管底部提离了混凝土面就成为断桩;因操作人员的失误,导管提升过猛而使导管底部提离了混凝土面而造成断桩;计算错误也会将导管底部提离混凝土面造成断桩。

发生导管堵塞而将其提出孔外疏通,使灌注中断,后续施工前衔接面处理不当,泥浆沉渣未能完全清除或泛起排出而造成断桩。

首灌方量不够,不能满足规范要求的导管初次埋置深度的需要。

初灌混凝土的初凝。在深孔和大直径灌注桩中,单桩需要灌入大批量的混凝土,因而灌注时间较长,有时会超过7h、8h或更长,这种情况下,必须考虑首灌混凝土的初凝问题。灌注过程中,由于首批混凝土夹杂着孔底的泥沙,总是浮在混凝土表面,如果灌注时间过长,这部分混凝土就有可能发生初凝,成为壳体。初凝的混凝土会阻碍新鲜混凝土的上升,造成灌注困难。如果上下活动导管,新鲜混凝土就有可能漫过初凝混凝土形成新的灌注面,这部分夹杂着泥沙的初凝混凝土就会被留在桩身之间,成为桩身夹泥缺陷,缺陷严重的成为断桩。

灌注过程中塌孔。成孔时护壁差或灌注过程中受到外来机械的扰动等造成塌孔,会使坍塌的块体卡在钢筋笼与孔壁之间造成桩身夹泥,严重的会阻碍混凝土的上升,使混凝土灌注不下去而造成断桩。

防治措施

灌注过程中不断测定导管的埋置深度。《建筑桩基技术规范》(JGJ94-2008)规定:“导管埋入混凝土深度宜为2~6m”;《公路桥涵施工技术规范》(JTJ41-2000)规定:“在灌注过程中,导管的埋置深度宜控制在2~6m”;《铁路桥涵施工规范》(TB10203-2002)规定:“导管埋入混凝土中的深度不得小于1.0m,并不宜大于3.0m;当桩身较长时,导管埋入混凝土中的深度可适当加大”。

每次灌注后应对导管内外进行清洗,灌注前应检查导管情况和混凝土的和易性等,确保灌注过程中不堵管。

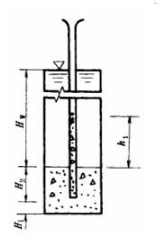

首灌方量满足规范要求,同时应根据现场条件进行必要调整。《建筑桩基技术规范》(JGJ94-2008)规定:“应有足够的混凝土储备量,导管一次埋入混凝土灌注面以下不应少于0.8m”,可依此计算首灌方量;也可根据《公路桥涵施工技术规范》(JTJ41-2000)中的公式计算首灌方量,公式如下:

首批灌注混凝土的数量应能满足导管首次埋置深度(≥1.0m)和填充导管底部的需要

所需混凝土数量可参考以下公式计算:

![]()

式中:

D—桩孔直径(m);

H1—桩孔底至导管底端间距,一般为0.4m(m);

H2—导管初次埋置深度(m);

d—导管内径(m);

h1—桩孔内混凝土达到埋置深度H2时,导管内混凝土柱平衡导管外(或泥浆)压力所需的高度(m),即

γc——混凝土拌和物的重度(取24kN/m3);

γw——井孔内水或泥浆的重度(kN/m3);

Hw——井孔内水或泥浆的深度(m)。

整个混凝土灌注过程一定要连贯,禁止断续灌注。必要时混凝土中加入适量缓凝剂,延缓混凝土初凝时间。严格确定混凝土的配合比,混凝土应有良好的和易性和流动性,坍落度损失应满足灌注要求。

灌注过程中不要猛烈往复地拔动导管,且埋管深度要符合规范要求,必要时在导管外部下入泥浆管进行循环,确保孔壁稳定。

对于断桩的处理一般采取如下程序:

通过地质钻芯取样,调查断桩或夹泥位置,判断混凝土的强度;

除用地质钻钻一个取芯孔之外,应再钻一个孔,一个用作进浆孔,一个用作出浆孔。孔深达到断桩或夹泥位置以下最少1.0m;

用高压水泵向一个孔内压入清水,压力不小于0.5~0.7MPa,将夹泥和松散的混凝土冲出;

压浆,第一次压入水会比为0.8的纯水泥浆,进浆管应插入钻孔1.0m以上,用麻絮堵塞进浆管周围,防止水泥浆从进浆孔冒出。待孔内原有清水从出浆口压出来后,再用水灰比0.5的浓水泥浆压入;

为使浆液得到充分扩散,应压一阵、停一阵,当浓浆从出浆口冒出时,停止压浆,用碎石将出浆口封堵,并用麻絮堵实;

用水灰比0.4的水泥浆压入,并增大灌浆压力至0.7~0.8MPa,关闭进浆阀,稳压闷浆20~25min,压浆工作即可结束。水泥硬化后,应再做一次钻芯,检查补强效果。

接桩法。主要适用于因灌注过程中,导管严重堵塞、卡管或其他原因,灌注被迫中断但又未继续灌注而造成的半截桩。使用接桩法应根据半截桩混凝土面所处地下水位的情况以及桩径的大小等采用不同的方法。

当混凝土面处地下水位以上时,可以采取挖孔的方法,直接挖到混凝土面,凿毛清洗后直接灌注,将桩接到设计桩顶面。由于接桩是采用人工的方法,开挖时遇到不稳定地层应进行人工护壁。

当混凝土面处在地下水位以下时,如果断面位置距孔口不太深时,可以采用挖孔与井点降水相结合的方法,将断面接至桩顶设计标高。③当混凝土面处在地下水位以下,而且断面位置距孔口较深,桩径较大时,可采取桩芯凿井的方法处理。

如经过处理后仍不能满足承载力要求或沉降量要求,则需要进行补桩。

总 结

钻孔灌注桩施工中工序多,质量控制点多,因此紧凑安排施工顺序:成孔、钢筋笼加工与吊放、二次清孔、混凝土灌注等才能确保桩身质量;

严格控制主要工艺参数:成孔的泥浆指标,钢筋加工及主要尺寸,一次清孔指标、二次清孔指标、混凝土灌注过程指标等。

做好预防措施:认真研究场地地质条件、现场施工条件、混凝土搅拌和运输条件等,对于可能出现问题的工序、部位和土层等应做好预防措施。

出现问题,应立即采取相应措施、及时处理。